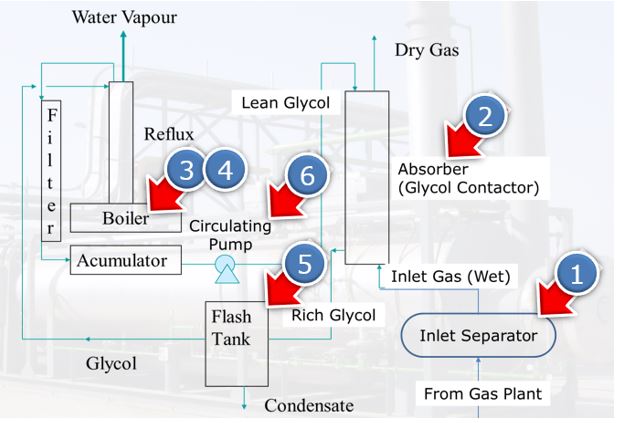

Gas dehydration plant adalah sebuah rangkaian perangkat untuk pengeringan gas (mengurangi kandungan air dalam gas). Beberapa problem sering ditemukan pada 6 jenis perangkat di bawah ini:

- Inlet separator

- Absorber (Glycol Contactor)

- Reboiler

- Heat exchanger

- Flash separator (Flash Tank)

- Circulating pump

1. Inlet Separator Problem

- Terjadi jika :

- Separator terlalu kecil

- Salah disain

- Free water bisa masuk ke absorber

- Hidrokarbon mengkontaminasi glycol menyebabkan foaming

- Heavy Hidrocarbon dapat mengotori permukaan Heat Exchaner pada reboiler :

- Mengganggu heat transfer

- Degradasi termal pada Glycol

- Menghambat regenerasi glycol

- Kerusakan Fire Tube

- NaCl & CaCl dapat masuk ke dalam sistem

- NaCl mengendap pada reboiler

- CaCl mengendap pada absorber

- Glycol yang terkontaminasi dengan garam harus diganti

2. Absorber (Glycol Contactor) Problem

- Kurangnya dehidrasi

- Foaming / terbentuknya busa

- Penyebab : Chemicals, mechanicals, liquide hidrocarbon, garam, padatan

- Dapat dicegah dengan : disain inlet separator yang bagus, filter, antifoam

- Glycol terbawa oleh arus uap. Secara umum, untuk treatment 1 MMSCF akan kehilangan 0,1 gallon Glycol. Foaming memperbesar hilangnya Glycol

- Glycol carryover, karena flow rate gas terlalu tinggi

- Salah disain

- Operasional flow rate gas di atas level disain

- Kerusakan trays, packing

- Pengendapan CaCl

- Penyumbatan packing, trays

- Foaming

- Kehilangan glycol

Lebih detail tentang perangkat ini, silakan baca artikel tentang glycol contactor yaitu bagian dari gas dehydration plant, tempat bertemunya glycol dan gas untuk proses pengeringan gas.

3. Reboiler Problem

- Kontaminasi garam

- NaCl mengendap pada 350-400°F di Firetube

- Menghambat transfer panas.

- Terjadi hot spot, sehingga meningkatkan degradasi Glycol

- Terjadi korosi pada firetube

- Garam terlarut tidak dapat dicover oleh filter

- Kandungan garam maksimum 1%, jika lebih: akan terjadi korosi dan degradasi glycol. Glycol perlu diganti jika kandungan garam 1%

- NaCl mengendap pada 350-400°F di Firetube

- Degradasi Glycol

- Penyebab : Oksidasi, panas

- Glycol mudah mengoksidasi dan membentuk asam yang korosif

- Panas yang berlebih (>400°F) menyebabkan degradasi. Produk degradasi mempunyai pH lebih rendah, dan produk ini mempercepat laju degradasi

- Acid Gas

- Acid Gas (H2S & CO2) yang korosif, bisa diserap oleh glycol, dan merusak sistem

- Acid gas tsb bisa dipisahkan dalam proses stripper/reboiler dan ditambahkan Mono Ethylene Amin (MEA)

4. Heat Exchanger Problem

Kurangnya transfer panas

5. Flash Separator Problem

Disebut juga flash tank atau phase separator. Problem: kurangnya rentention time pada flash separator menyebabkan glycol terbawa serta

6. Circulating Pump Problem

- Reliability (ex. Bocor)

- Pump wear (O-ring, seals)

- Overcirculation

- Tidak cukup waktu bagi HE untuk mendinginkan Glycol

- Dehidrasi tidak sempurna

- Undercirculation, suplai ke absorber kurang, gas tidak kering

Sedangkan problem yang terjadi pada filter adalah penyumbatan. Salah satu usaha untuk pencegahannya adalah pemakaian scale inhibitor pada sisi air.

Solusi Gas Dehydration Plant Problems

Adapun solusi untuk masalah secara umum yang sering terjadi pada 6 perangkat tersebut di atas adalah dengan menggunakan anti foam dan EonGlycox 100

Spesifikasi EonGlycox 100

- Appearance : Clear Yellow liq.

- Specific Gravity : 1.000 + 0.02

- Solubility in water : Soluble

- pH : 12-12.5

- EonGlycox 100 mencegah oksidasi glykol dalam unit dehidrasi glikol

- Bereaksi dengan oksigen, mencegah teroksidasinya glikol menjadi asam yang korosif

- Mengandung amina (pH tinggi) untuk menaikkan pH dan mencegah asam-asam yang dihasilkan dari degradasi glikol

- Termasuk untuk menangani gas-gas asam seperti H2S, CO2 yang berasal dari gas alam.

- EonGlycox 100 tidak menyebabkan pembentukan busa

Cara Pemakaian:

- Injek EonGlycox 100 ke pipa sirkulasi glikol sebelum boiler sampai pH 8

- Jumlah EonGlycox 100 yang diperlukan bergantung pada keasaman pH glykol dalam sistem

Ringkasan

Masalah umum pada gas dehydration plant:

- Foaming pada absorber

- Korosi pada boiler

- Degradasi glycol karena suhu terlalu tinggi (>400F)

- Konsumsi glycol terlalu tinggi (>> 0,1 Gln/Mmscfd)

- Kandungan garam dalam glycol tinggi (>1 %)

- Kadar asam dalam glycol yang masuk ke boiler tinggi

- Solusi chemicals untuk mengatasi:

- Foaming: gunakan antifoam chemical

- Kadar asam dalam glycol: EonGlycox 100

Selanjutnya, silakan pelajari artikel terkait chemical untuk industri migas yaitu tentang scale inhibitor stick yang ada di website resmi Eon ini.

Untuk info lebih lanjut tentang gas dehydration plant problem dan solusinya, silakan hubungi kami.

Konsultasi dengan EON Sekarang

Kami siap mendengar dan memberikan solusi chemicals yang tepat untuk Anda. Konsultasi bersama pakar kami gratis!

Beranda

Beranda