Untuk menjaga standard keamanan pangan (ISO 22000) di industri makanan, dilakukan proses pembersihan pada peralatan dan area produksi. Tahap selanjutnya adalah proses validasi pembersihan atau cleaning validation untuk memastikan bahwa proses pembersihan tersebut telah dilakukan dengan baik.

Tentunya kita akan bertanya-tanya tentang makanan yang kita konsumsi ini layak atau tidak, ya? Apakah aman untuk perut, atau dapat menyebabkan keracunan sehingga diperlukan pertolongan dokter di rumah sakit. Karena itulah, validasi pembersihan sangat diperlukan. Selain untuk memenuhi standard keamanan pangan sesuai ISO 22000, juga bertujuan untuk :

- Memastikan tidak adanya cemaran mikroba

- Memastikan tidak adanya pengotor produk sebelumnya untuk membuat produk selanjutnya yang berbeda jenis

- Memastikan tidak adanya sisa bahan pembersih untuk proses produksi selanjutnya

- Memastikan pelaksanaan sesuai dengan prosedur pembersihan pada peralatan dan area produksi

- Memastikan peralatan dan area produksi yang dibersihkan tidak ada pengaruh yang negatif setelah dilakukan pembersihan tersebut

Untuk tahapan-tahapan pembersihan tidak mutlak harus semuanya diikuti, tetapi harus disesuaikan dengan pengotor dari karakteristik produk yang akan dibersihkan. Berikut beberapa contoh tahapan pembersihan dengan karakteristik pengotor yang kompleks (campuran organik & anorganik), yaitu:

- Pre-rinsing

- Alkali cleaning

- Intermediate rinsing

- Acid cleaning

- Final rinsing

- Air blow

- Sanitizing

- Validasi & verifikasi (visual cek & cek mikroba)

Prinsip validasi pembersihan / cleaning validation ada 4 hal, yaitu:

- Kualifikasi Design

Meliputi design peralatan, design layout sesuai dengan GMP (Good Manufacturing Practices), design kapasitas, design utilitas seperti steam, air, udara, dll. - Kualifikasi Instalasi

Meliputi kesesuaian setelah instalasi, persyaratan GMP, persyaratan layout, design higienitas setelah instalasi. - Kualifikasi Operasional

Meliputi fungsi mesin, running tes mesin. - Kualifikasi Performa

Meliputi kesesuaian pengoperasian, validasi TACT (Temperature, Mechanical Action, Concentration, Cleaning Time), validasi kebersihan / cleanliness.

Berikut ini beberapa contoh masalah yang sering ditemui dalam validasi pembersihan:

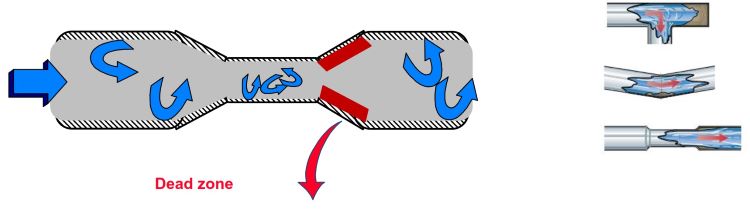

- Adanya “Dead Zone” pada design instalasi perpipaan, yang mengakibatkan titik kritis yang tidak efektif terbersihkan.

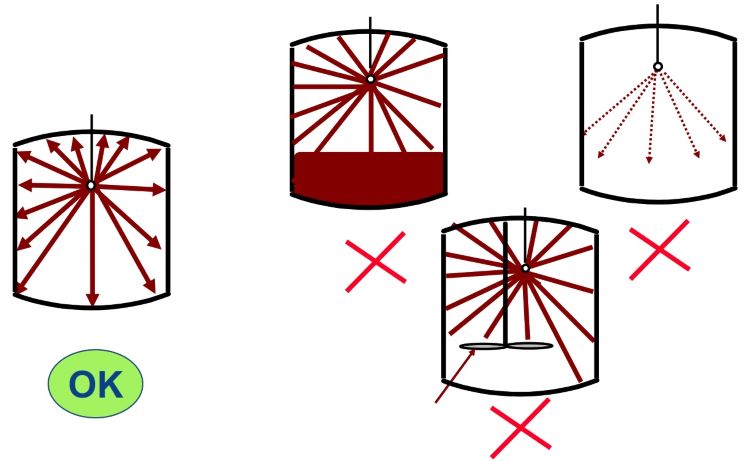

- Adanya “Dead Zone” pada design sprayball pada peralatan (tangki), yang mengakibatkan adanya titik kritis yang tidak efektif terbersihkan.

Pada saat melakukan validasi pembersihan (cleaning validation), kita dapat memperhatikan beberapa hal berikut ini:

- PID, terkadang keberadaannya tidak sesuai antara gambar & kenyataan di lapangan

- Identifikasi untuk mengetahui titik-titik kritisnya

- Perhatikan bebeapa hal yang mempengaruhi pembersihan serta pahami karakteristik produk, apakah organik atau anorganik sehingga Anda dapat menentukan bahan kimia pembersih yang cocok

- Menetapkan parameter TACT

- Menetapkan kriteria sukses, seperti visual cek, cek mikroba dengan metoda usap pada titik-titik kritis

- Dokumentasi hasil validasi pembersihan tersebut

Baca info berbagai produk cleaning chemicals dari Eon yang mungkin dibutuhkan oleh industri Anda. Untuk konsultasi lebih lanjut mengenai validasi pembersihan atau cleaning validation, silakan hubungi kami.

Konsultasi dengan EON Sekarang

Kami siap mendengar dan memberikan solusi chemicals yang tepat untuk Anda. Konsultasi bersama pakar kami gratis!

Beranda

Beranda